Електроди от неръждаема стомана CB-A102

Бележка за използване на електрод от неръждаема стомана

1. Хромираната неръждаема стомана има определена устойчивост на корозия (оксидираща киселина, органична киселина, кавитация), устойчивост на топлина и устойчивост на износване.Обикновено се използва в електроцентрали, химически, петролни и други материали за оборудване.Хромираната неръждаема стомана е слаба заваряемост, трябва да се обърне внимание на процеса на заваряване, условията на термична обработка и избора на подходящ електрод.

2. Неръждаемата стомана CR-13 има по-висока твърдост след заваряване и лесно се произвежда пукнатина.Ако за заваряване се използва същия тип електрод от хромна неръждаема стомана (G202, G207), той трябва да бъде предварително загрят над 300 °C и охладен до около 700 °C след заваряване.Ако заваряването не може да се извърши след термична обработка след заваряване, тогава изборът е електрод от хром-никелова неръждаема стомана (A107, A207).

3. Хром 17 неръждаема стомана, за да се подобри устойчивостта на корозия и заваряемостта и да се увеличи подходящото количество стабилни елементи като Ti, Nb, Mo и др., заваряемостта е по-добра от хром 13 неръждаема стомана.Когато се използва същия тип хромиран електрод от неръждаема стомана (G302, G307), той трябва да бъде предварително загрят над 200 °C и закален около 800 °C след заваряване.Ако заваряването не може да бъде термично обработено, тогава изборът е електрод от хром-никелова неръждаема стомана (A107, A207).Електродът от неръждаема стомана CR-NI има добра устойчивост на корозия и устойчивост на окисление, широко използван в химическата промишленост, торове, нефт, производство на медицински машини.

4. 0 и по-ниски могат да се използват за заваряване във всички позиции.

5. 0 и повече за плоско заваряване и ъглово заваряване.

6. Покритието от хром-никел от неръждаема стомана има тип титан-калций и тип с ниско съдържание на водород.Типът калциев титанат може да се използва в AC и DC, но проникването на плитко AC заваряване, докато лесно се зачервява, така че да се използва DC захранване.Диаметър

7. Електродът трябва да се поддържа сух, типът титан-калций трябва да се суши при 150 ° C за 1 час, а типът с ниско съдържание на водород трябва да се суши при 200 ° C до 250 ° C за 1 час (без повторно сушене, в противен случай покритието лесно се напуква и отлепва) , предотвратяване на полепването на масло и други замърсявания върху покритието на електрода, за да не се увеличи съдържанието на въглерод в заваръчния шев и да не се повлияе на качеството на заваряването.

8. За да се предотврати корозията между очите, причинена от нагряване, заваръчният ток не трябва да е твърде голям, по-малък от електрода от въглеродна стомана около 20%, ARC не трябва да е твърде дълъг, бързото охлаждане между слоевете, за стесняване на перлата е подходящо .

| Модел | GB | AWS | Диаметър (mm) | Тип покритие | Текущ | Употреби |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Тип вар-титания | DC | Използва се за заваряване на устойчиви на корозия 0cR19Ni9 и 0Cr19Ni11Ti конструкции от неръждаема стомана под 300︒C |

Химичен състав на отложен метал

| Химичен състав на отложен метал (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18.0-21.0 |

Механични свойства на отложен метал

| Механични свойства на отложен метал | |

| Rm (Mpa) | A (%) |

| ≥550 | ≥35 |

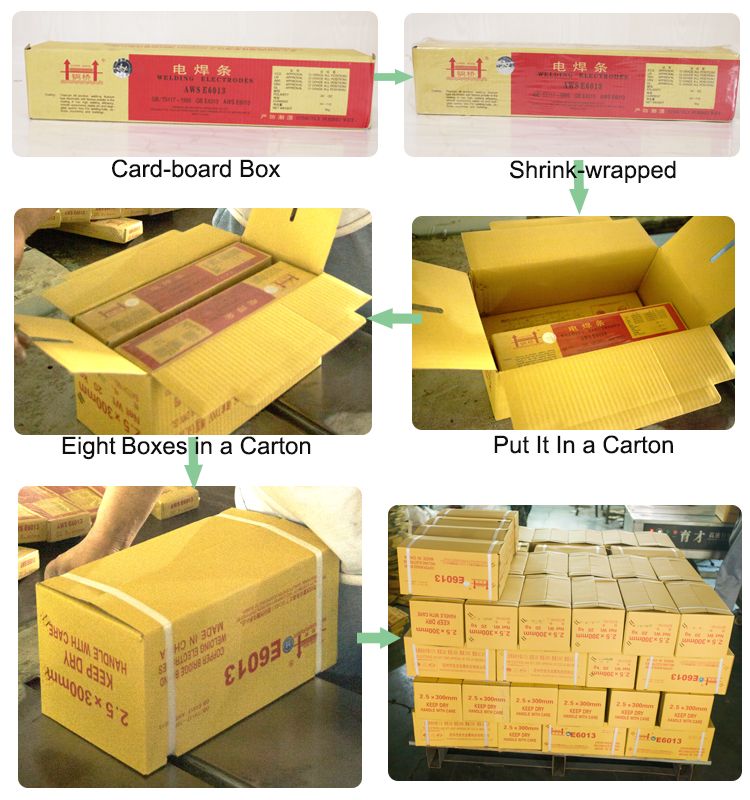

Опаковане

Нашата фабрика

Изложба

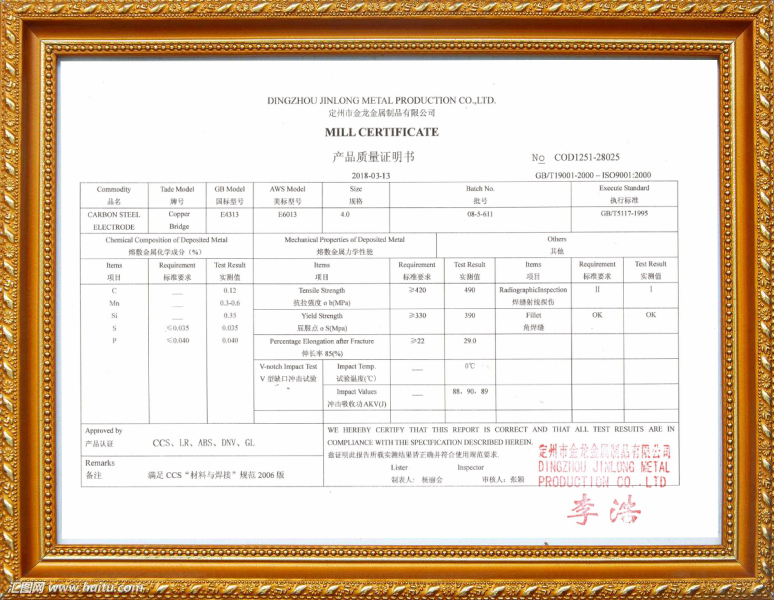

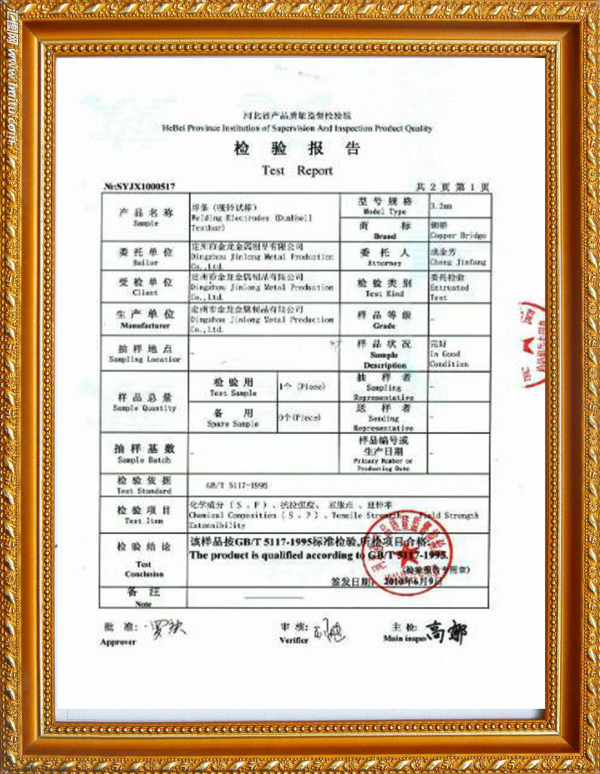

Нашата сертификация